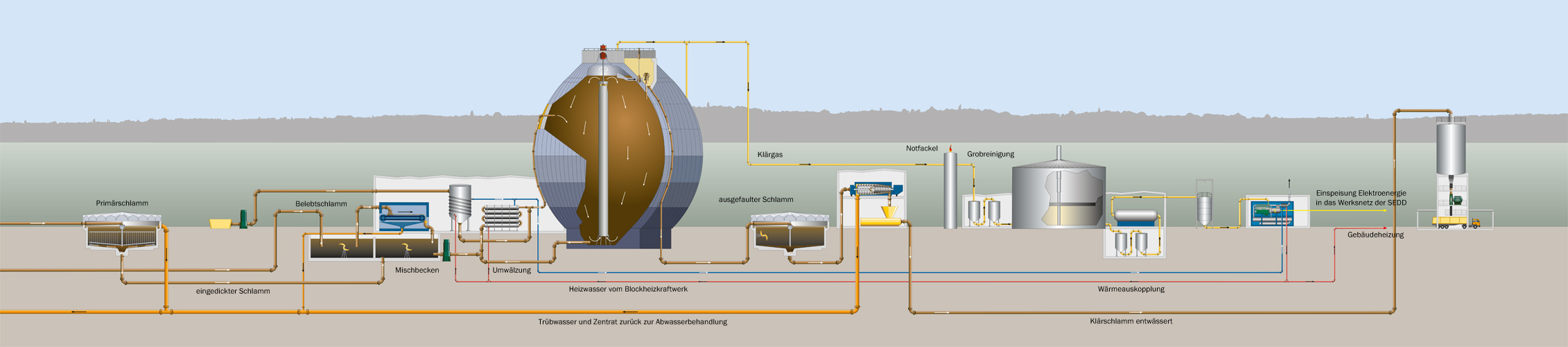

Zunächst muss der Schlamm eingedickt werden. Der Primärschlamm aus der mechanischen Vorklärung ruht dazu für etwa zwei Tage in runden Becken. Durch die Schwerkraft verdichtet sich der Schlamm am Boden. Darüber bildet sich eine Trübwasserschicht. Dieses Wasser wird zurück in die Abwasserreinigung gepumpt. Bei der Eindickung verliert der Primärschlamm etwa zwei Drittel seines Volumens.

- Menge Vorklärschlamm: 1.600 m³ / Tag

- Durchmesser der 3 Becken je 18 m, Tiefe zirka 5 m

- Anteil Trockensubstanz: vorher 2 %, danach 6 %

Der Belebtschlamm aus der biologischen Abwasserreinigung (Überschussschlamm) wird auf einem Siebband verteilt. Auf der gut zwei Meter langen Fahrt rieselt Wasser durch Millionen kleinster Löcher, wie bei einem Kaffeefilter. Die Schlammflocken bleiben auf dem Band zurück. Danach hat der Schlamm 90 Prozent seiner Flüssigkeit verloren.

- Menge Belebtschlamm: 4.200 m³ / Tag

- 4 Bandeindicker

- Anteil Trockensubstanz: vorher 0,5 - 1 %, danach 5 - 7 %

Der eingedickte Primär- und Überschussschlamm wird vermischt und vor dem Befüllen der Türme auf etwa 37° Celsius erwärmt. Das ist die optimale Temperatur für die Methangas Produktion. Die benötige Wärme stammt aus dem Blockheizkraftwerk (BHKW).

Um die Temperatur in den Fauleiern zu halten, wird ständig Schlamm entnommen und erneut durch den Wärmeübertrager geleitet (Umwälzschlamm).

- Zulauftemperatur des Heizwassers aus dem BHKW: zirka 85° C

- Verhältnis zwischen frischem und Umwälzschlamm: etwa 1:5

In den Türmen fault (bzw. gärt) der Klärschlamm mit Hilfe von Bakterien. Fast die Hälfte seines organischen Anteils wandelt sich dabei in Klärgas um. Das Gas steigt in die Spitze des Eies – dem Gasdom – und wird abgeleitet.

Ein Rührwerk saugt den Schlamm durch ein senkrechtes Mischrohr und hält ihn in Bewegung. Das gewährleistet eine gute Temperaturverteilung und verhindert Ablagerungen. Dazu dient auch die Bauform der Türme: Eier.

- Höhe: 35 m, Breite 26,5 m

- Volumen: 2 x 10.500 m³

- Betriebstemperatur: 37° C

- Faulzeit: ca. 18 - 20 Tage

- Frischschlamm: 1.000 m³ / Tag

- Gasertrag: 15.000 m³ / Tag

Der ausgefaulte Klärschlamm entwässert in Zentrifugen weiter. Das Prinzip ähnelt einer Wäscheschleuder. Der Schlamm hat nun die Konsistenz feuchter Erde (Experten sagen stichfest).

- Austrag: 25 % Trockensubstanz

- Umdrehungen: 1.500 / min

- Antriebsleistung: 110 kW

Im Gasometer (5.000 m³) wird Gas zwischengespeichert, um bei gewissen Schwankungen einen kontinuierlichen Betrieb des Blockheizkraftwerkes zu gewährleisten.

Gasreinigung - Hier geht es hauptsächlich dem Schwefelwasserstoff und den sogenannten Siloxanen an den „Kragen“. Aus Letzteren könnte im Brennraum des Gasmotors Sand (Siliciumdioxyd) entstehen, der den Motor verschleißt. Zum Einsatz kommen Aktivkohle und Keramikfilter.

Gastrocknung - Klärgas enthält Wasserdampf. Um die Effizienz des Gasmotors zu steigern, muss dem Gas die Feuchtigkeit entzogen werden. Dies geschieht durch Absenken der Temperatur (Kondensieren).

Gasverdichtung - Für die Feinreinigung und die anschließende Einspeisung in die Gasmotoren wird mit Kompressoren der Gasdruck erhöht.

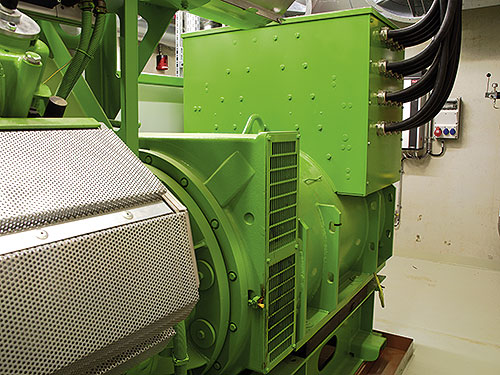

Drei mit gereinigtem Klärgas (65 Prozent Methan) gespeiste Motoren treiben je einen Generator an. Die erzeugte Elektroenergie wird ins Netz der Kläranlage eingespeist. Mit der gewonnenen Wärme werden der Klärschlamm erwärmt und Betriebsgebäude geheizt.

- Gasmotoren: 2x je 1.100 kW Pelektro, 1x 835 kW Pelektro

- 16 Zylinder V - Motoren (Otto)

- Jährlich erzeugte Energie: Elektrizität: 17.000 MWh, Wärme: 16.000 MWh

Aus den Zentrifugen gelangt der entwässerte Klärschlamm in die Silos der Verladestation. Dort werden Lkw befüllt, die ihn zu landwirtschaftlichen Betrieben bzw. in Kompostierungsanlagen bringen (2013 war das Verhältnis etwa 50/50).

- 150 t / d

- Konsistenz: stichfeste Erde oder frischer Mörtel

- 6 Lkw (je 25 t) / d